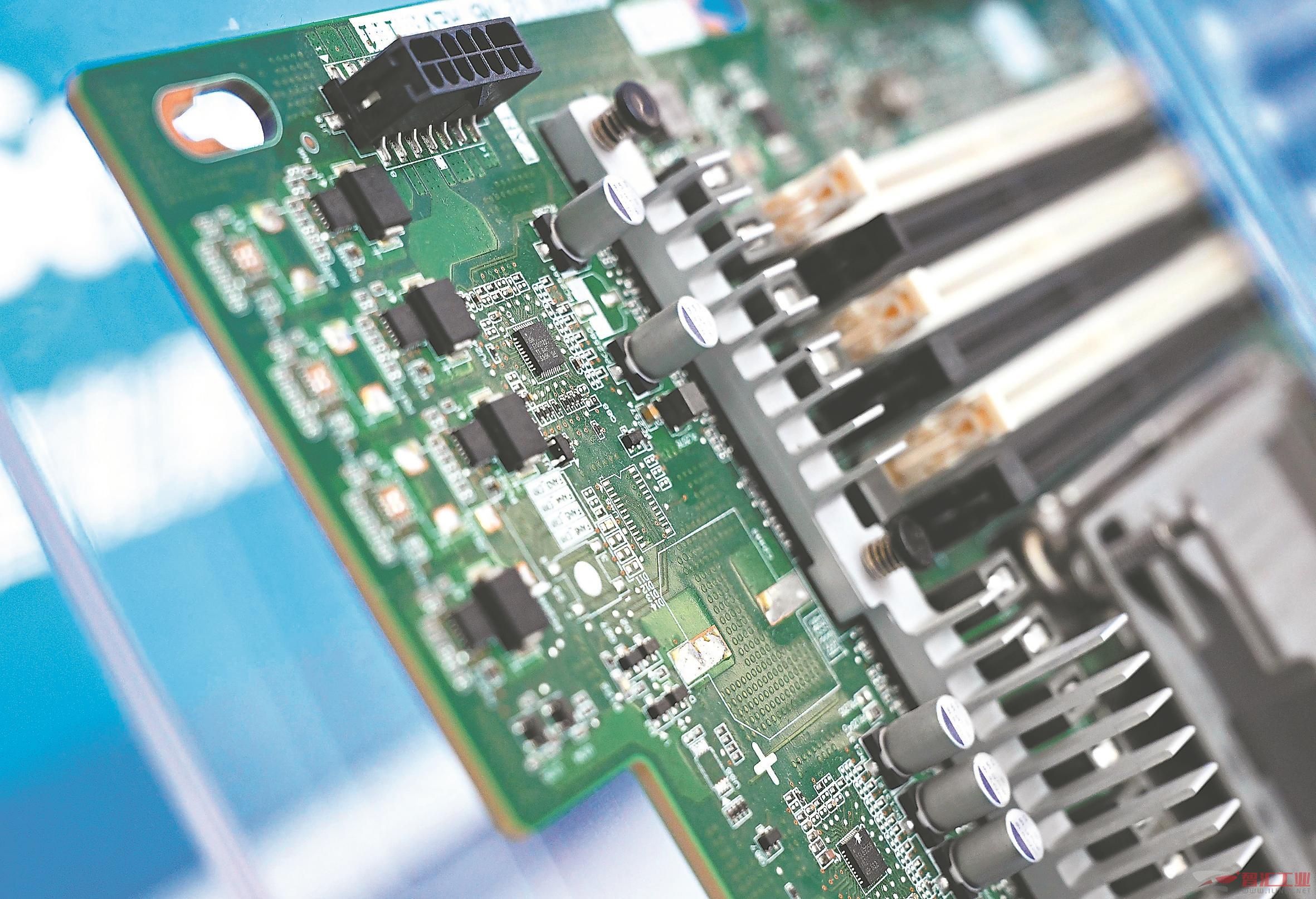

6月19日,聯寶科技生產的筆記本電腦主板

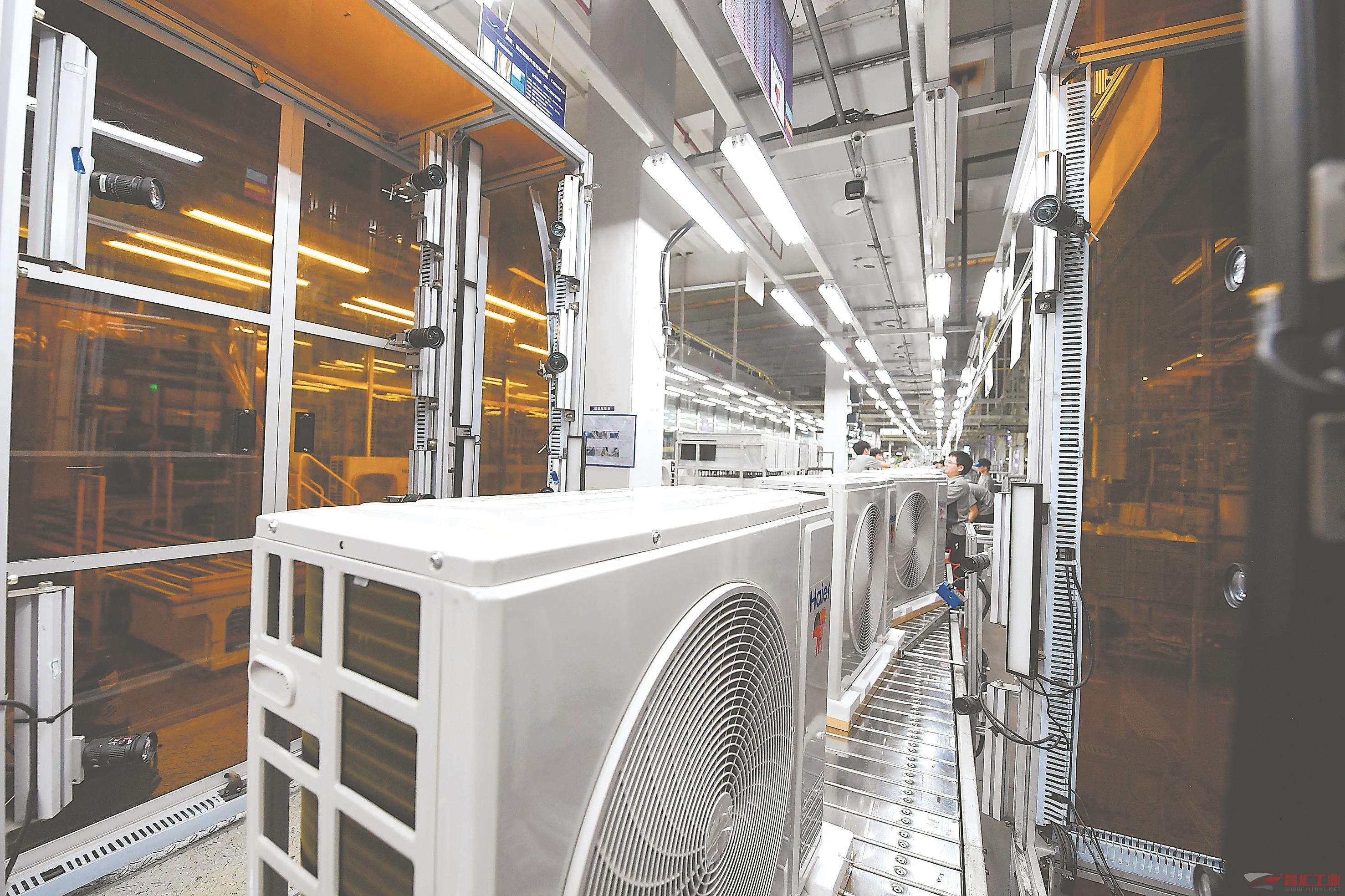

6月23日,海爾合肥空調互聯工廠的“5G+AI視覺”多維度智能檢測系統

6月23日,海爾合肥空調互聯工廠的自動化空調生產線

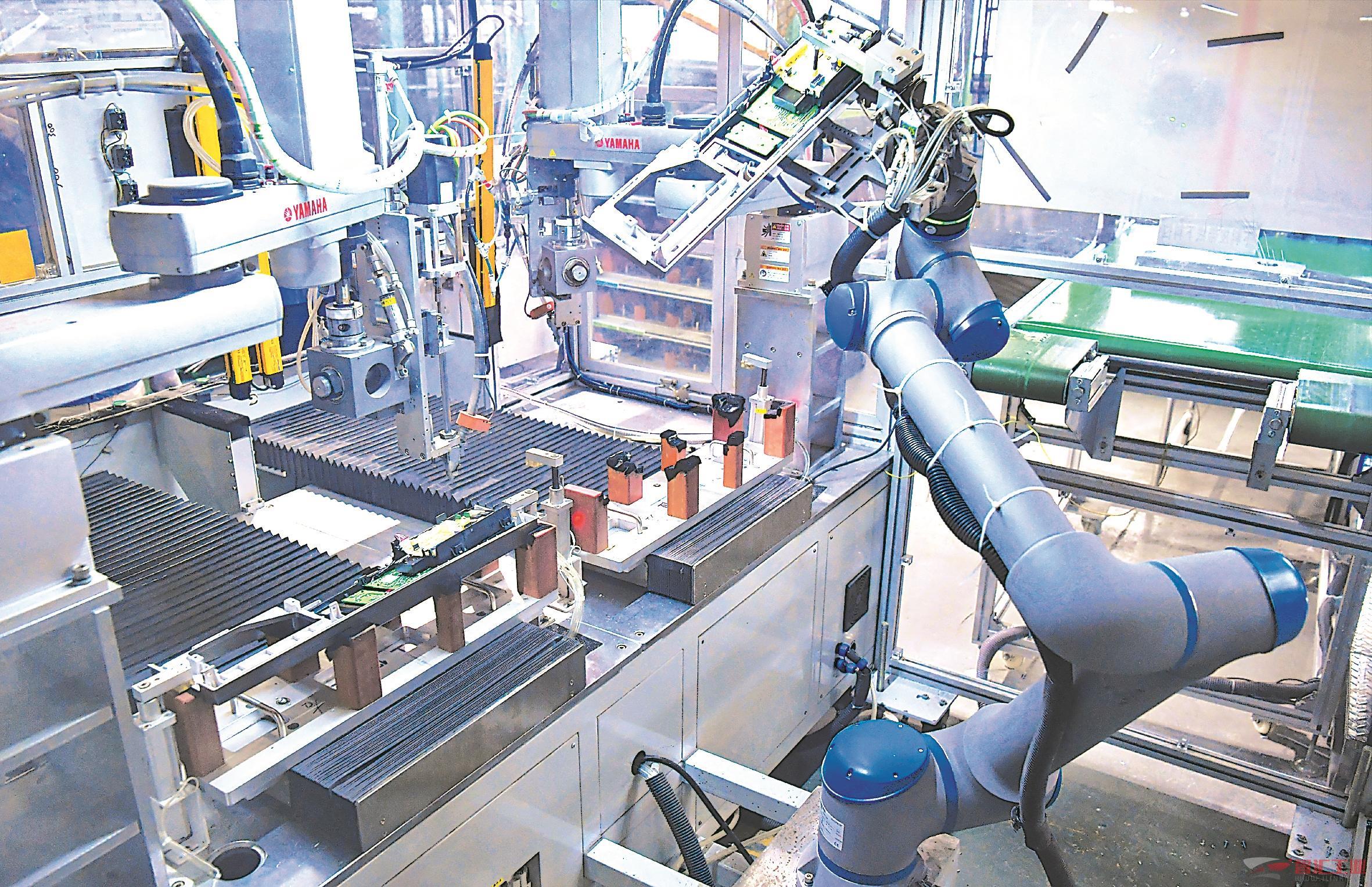

美的洗衣機合肥工廠生產環節均應用工業自動化

合肥海爾卡奧斯智控互聯工廠SMT貼片線

6月19日,聯寶科技SMT智能主板車間

在位于合肥市經開區的聯寶電子科技有限公司(聯想集團合肥產業基地)車間內,一條條機械臂精準舞動,平均0.5秒便可下線一臺筆記本電腦;在海爾合肥空調互聯工廠,通過焊前AI預檢、焊中動態調優、焊后智能質檢等工序,空調制造的焊接不良率降至極低。

相距不過七公里的兩家工廠,產品截然不同,卻同樣閃耀著全球制造業最先進的“燈塔”光芒,指引制造業轉型升級的未來方向。

一流的產品需要一流的工廠制造,“燈塔工廠”代表當今全球制造業領域智能制造和數字化最高水平。目前,安徽共有5家“燈塔工廠”,均位于合肥。

聯想集團全球最大的PC設備研發和制造基地——聯寶科技于2023年1月被評為“燈塔工廠”,全球每售出8臺筆記本電腦,就有1臺產自于此。

在聯寶科技的SMT智能主板車間,“哪吒線”正全力生產,日產主板達10萬片,自動化率達到業界領先的90%以上。“如同哪吒的‘三頭六臂’,這里的生產線具有正向反饋、深度學習、逆向反饋三大功能模塊,并實現智能用工管理、一鍵快速換型、物料智能補給、工程模擬再造、數字動態驅動、先進功能測試六大功能。”聯寶科技數字化工程師朱勇吉介紹。

例如,在“哪吒線”上,物料可以實現智能補給。“以往都是人工補料,工人們要憑經驗來計算,對生產節點把握不精確,物料補充容易滯后。”朱勇吉告訴記者,如今,接料預警系統可以根據現場生產情況實時掌握物料剩余情況,并及時補充余料,有效提升了生產效率。

在聯寶科技BOX精益組裝車間的柔性生產線“水星線”上,筆記本電腦正在組裝。記者注意到,像擰螺絲、質量檢測等環節,均由機器完成。“在‘水星線’上,產線可以24小時不間斷生產,具備高度標準化和模組化設計,可以滿足不同產品類型的生產切換需求,從而保證最大柔性。”聯寶科技智能制造與物流中心設施工程高級經理田力剛說。

在全球首座家庭中央空調領域的“燈塔工廠”——海爾合肥空調互聯工廠,智造氣息同樣撲面而來。剛進入工廠,便可見一卷卷鋁箔經過高速沖片機的“改造”后,變成了輕薄規整的翅片。

“我們要生產28種型號的產品,以前一天要四次換型,每次都要耗時15分鐘。現在我們構建了數字孿生平臺虛擬調試系統,對設備的17種生產參數預測優化,驅動伺服電機實現1分鐘內的一鍵換型,極大提高了生產效率。”海爾合肥空調互聯工廠自動化負責人吳鎮成告訴記者。

在空調制造中,焊接工藝一直是行業痛點,比如焊前缺陷難發現、焊接精度差,依賴人工補焊,對工人技能要求極高,而且焊后檢測成本高,需破壞性抽檢,覆蓋面窄且浪費資源。

海爾這座“燈塔工廠”如何破題?“在焊前,我們基于‘5G+機器視覺’,實時識別安裝偏差并通過屏幕提示員工修復,從源頭杜絕缺陷。在焊接過程中,我們通過熱成像與算法模型,動態優化火排高度、角度、天然氣流量等參數,實現‘治本式’工藝升級。”吳鎮成介紹,哪怕是在焊接后的智能質檢環節,還會通過“熱成像+視覺檢測”雙技術聯動,降低焊接不良率,實現經驗驅動轉向數據驅動。

“燈塔工廠”的智能化不僅體現在生產線上,更在于背后的高效運營機制和智能控制系統。

以聯寶科技為例,一臺電腦需要數千個零部件,而聯寶科技每天需要處理的訂單在8000個左右,80%的訂單數量都小于5臺,如何實現高效運轉、按時交付?

“這需要借助數字化手段和大數據分析工具。”聯寶科技供應鏈運營管理部總監杜建國表示,該公司會使用相關算法對未來訂單情況進行前瞻性預測,指導產能計劃。同時,引入高級人工智能算法,將訂單優先級、物料供應和庫存、生產效率等四十多種制約因素轉化為約束模型,輸出交付及成本最優的排產結果,排產時間從之前的6小時縮短到如今的幾分鐘。

“燈塔工廠”效應外溢,就像燈塔照亮夜幕中的海面一樣,“照亮”更多的行業和更遠的地方,帶動產業鏈上下游的供應鏈廠商發展。

記者了解到,聯寶科技在我省布局的產業鏈上下游合作伙伴已達70家,相當一部分電腦零部件配送時間在4小時內,構建了端到端的高效供應鏈管理體系。

“目前,聯寶科技與供應商之間的數據實現了線上打通,有效提升了供應商的產能利用率和庫存運轉水平,也帶動了整個供應鏈的發展與升級。”杜建國表示,在聯寶科技營業額屢創新高的同時,該公司在安徽的供應商也不斷發展,總體年產值已超百億元。

(審核編輯: 朝言)

分享