自2007年【限塑令】實施以來,塑料包裝受到了極大的限制。隨之,以啤酒罐、茶葉罐、機油罐為代表的各類金屬罐制品愈發增多,金屬包裝開始迎來飛速發展的時期,

金屬制罐分為罐蓋和罐身兩部分,罐蓋經過金屬板原料的裁片、沖壓、卷邊和涂膠等工藝制成。目前,由于人工成本不斷上揚,“機器換人”的需求迫在眉睫,而如何以更低的成本導入機器,又能達到柔、準、快三個特點,是金屬包裝行業亟需解決的課題。

金屬蓋涂膠機器人設備

課題

1. 受到機械誤差、機器人誤差、出膠頭歪斜幅度和工藝誤差等多因素影響,涂膠軌跡精度難以達到要求。

2. 購置成套并聯機器人成本高昂,且示教過程繁瑣,依賴熟練技術人員的感性與經驗。

解決方案

1. 優化檢測算法,精準定位起點坐標,

實現高精度軌跡控制

金屬蓋是沖壓成型,工藝精度±0.05mm,機器人軌跡跟隨的精度在機器人算法的優化下可達0.01mm,已達到要求。因此,四周邊緣的涂膠可采用固定形態軌跡,根據視覺定位的起點位置和傾斜角度進行整體調整。

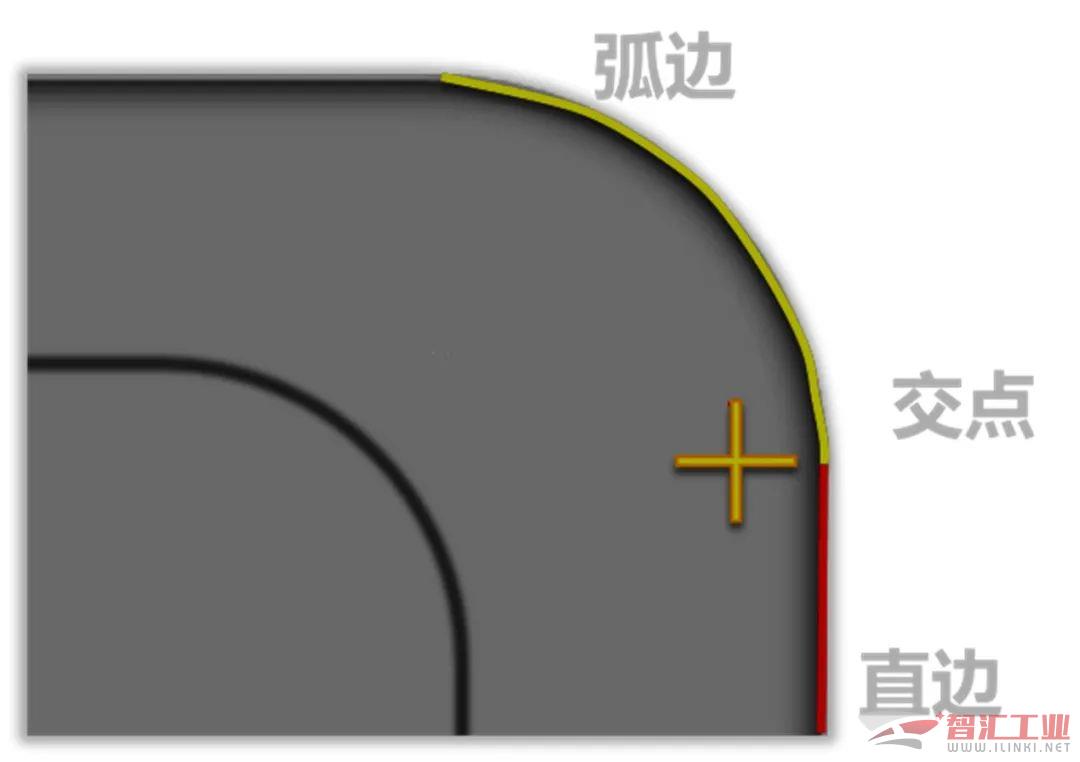

因為矩形蓋的傾斜角度很容易獲得,所以定位的關鍵就是起點的檢測。經過數十次實驗發現,最契合機器人動作方式的軌跡起點,是在右上角弧邊與直邊交點向蓋內側方向的位置上。

而由于實際情況下每臺設備的機械誤差、機器人誤差、出膠頭歪斜幅度和工藝誤差綜合起來都是不同的,因此起點位置依然會存在變化,需要進行微調。我們通過優化檢測算法,使設備能夠精準量化起點坐標,簡化軌跡的微調,降低操作難度,如此一來,即使是無經驗的操作人員,亦可將軌跡精度控制在±0.2mm以內。

2. 借助EtherCAT通信指令控制功能,

實現新品的全自動示教

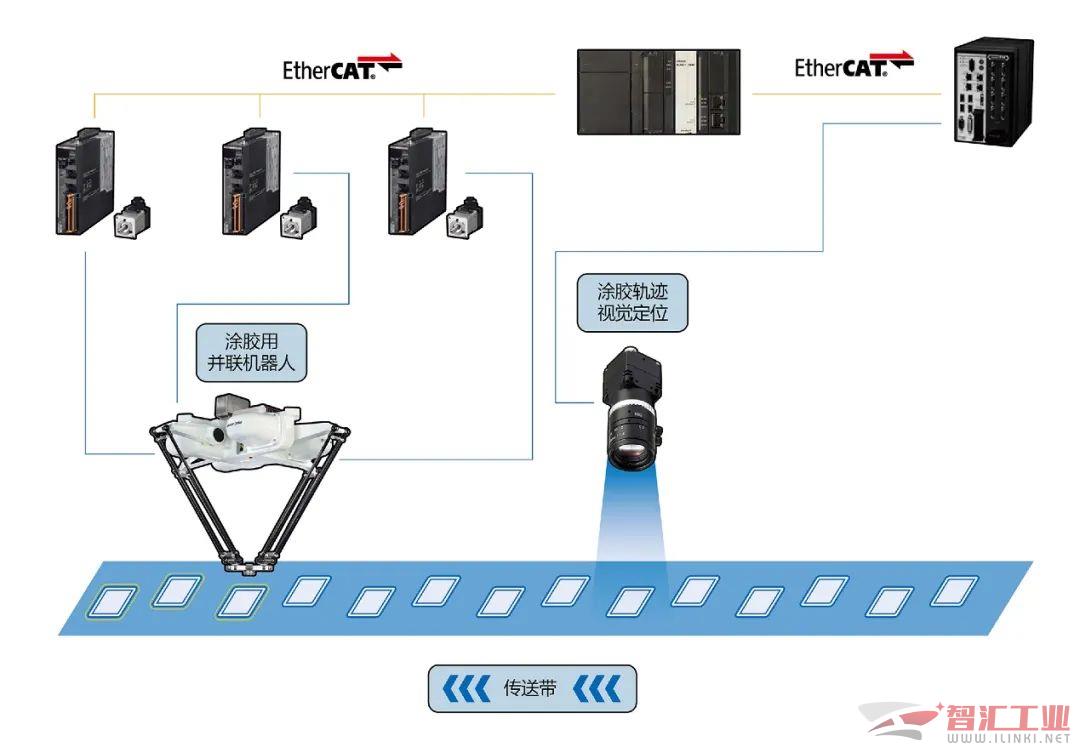

首先,歐姆龍僅通過控制器+伺服的方式,實現了涂膠的運動控制,僅需簡單搭建機械結構即可,無需耗費大量費用購置并聯機器人。

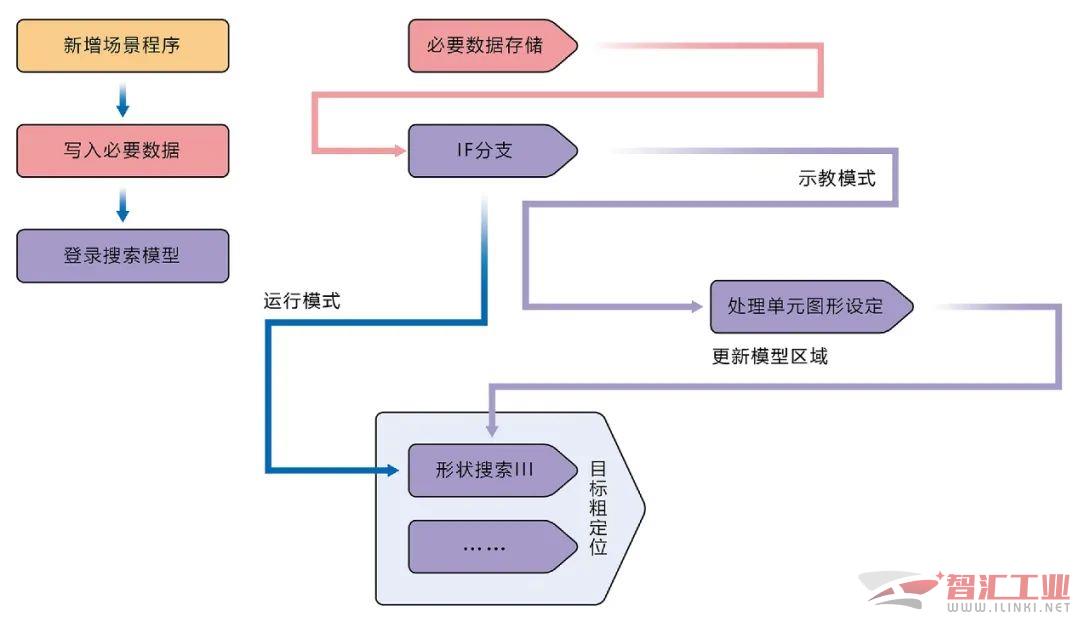

其次,PLC通過EtherCAT通信發送“場景復制”指令給視覺,視覺會在指定位置以模版場景為藍本新增一個新場景,模版場景中有IF分支用于程序運行模式和示教模式的切換。

然后,繼續通過EtherCAT通信的數據寫入指令,將長寬尺寸等必要數據寫入視覺新場景的指定單元存儲起來,留作測量區域和限值范圍的自動設定參照。

最后,再通過通信指令控制視覺執行示教,也就是切換分支后觸發執行測量,新場景程序就會以示教模式運行,此時示教分支內的處理單元圖形設定就可以刷新形狀搜索Ⅲ的模型區域實現當前圖像下的模型登錄,新產品的測量程序也就示教完成了。

控制系統

機械自動化控制器 NJ / NX系列

AC伺服系統 1S系列

圖像處理系統 FH系列

實現價值

1. 精度:

精確到±0.2mm的動態涂膠軌跡精度

實現了210×280mm視野范圍內精確到±0.2mm的涂膠軌跡高精度定位,可兼容不同尺寸和圓角半徑的金屬蓋涂膠,且微調簡便。

2. 省工時:

2min以內的新產品檢測程序全自動示教

實現了新場景自動生成、參數數據自動寫入、搜索模型自動登錄、測量區域自動生成等功能,新品示教過程時間壓縮到2min以內,其中最簡單的三個操作由人工完成,其余的場景新增、數據計算和模型登錄均由設備自動完成。

【經營層】

■ 在金屬包裝飛速發展的背景下,快速應對市場變化,通過全自動高速涂膠的方式替換傳統人工,大幅提升涂膠軌跡精度,降低人力成本,助力打造業內Top競爭力。

【管理層】

■ 該系統的自動示教功能支持簡便微調,即使是無經驗的操作人員,亦可將軌跡精度控制在±0.2mm以內,緩解了對熟練技術人員的依賴,降低人工成本,減少不合格品的產生。

■ 通過自動化涂膠設備替換人工,涂膠軌跡數據以及設備運行數據均可收集、存儲、分析,實現更為宏觀且高效的生產管理。

【工程師層】

■ 歐姆龍機械自動化控制器NJ/NX系列,內置各類算法實現的功能塊,僅需寫入最基礎的參數即可實現,調試簡單,開發周期短。

■ 實現全自動涂膠,可兼容不同尺寸和圓角半徑的金屬蓋涂膠,軌跡精度控制在±0.2mm以內。

(審核編輯: 小王子)

分享